-

Технология получения полупроводниковых термоэлектрических материалов

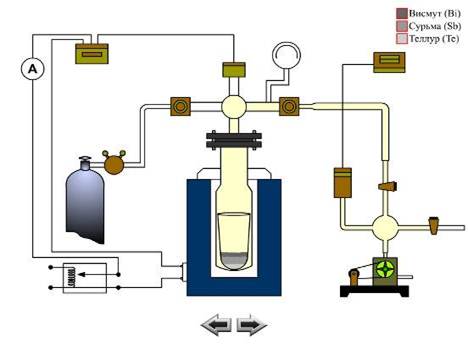

Написано Март 20th, 2013 Нет комментариевЦелью настоящего исследования является разработка более совершенной технологии получения генераторных термоэлектрических материалов, под давления инертного газа для создания (ТЭГ) генерирующих устройстве автономного источник питания тока.

В основу разработанной технологии положен метод сплавления компонентов сплава в тигле под давлением инертного газа. В качестве материала контейнера использовался кварц и графит.

Из теоретических и технологических соображение в настоящей работе экспериментально установлено внутри тигля показала, что с уменьшением высоты свободного пространство удельная электропроводность падает, коэффициент термо ЭДС имеет тенденцию к изменение знака, процент потерь за счет летучести увеличивается. Кроме того изучено влияние легирующей добавки ZnCl2.

Возможные сферы применения: для разработки «Термоэлектрогенераторов» и микрохолодильников.

Состав исходных компонентов, вес, % Высота слитка, h, см Высота свободного пространства, h св, см Удельная электропроводность, σ.ом -1 см -1 Коэффициент термо ЭДС α, мкв/град Процент потерь, М % Bi-16.179 0.96 10 1000 200 0.23 Te-56.993 0.96 8 1005 195 0.25 Sb-26.828 0.96 6 1170 180 0.36 Состав исходных компонентов, вес, % Высота слитка, h, см Высота свободного пространства, h св, см Удельная электропроводность, σ.ом -1 см -1 Коэффициент термо ЭДС α, мкв/град Процент потерь, М % Состав исходных компонентов вес, % Bi-16.179 0.785 20 1000 200 3.81 0.15 Te-56.993 2.01 20 995 199 1.48 0.20 Sb-26.828 3.14 20 1010 197 0.95 0.37 1. Применение открытых конических тиглей позволило решить проблему многократного использования одного и того же контейнера, для рядах последующих плавок и сэкономить, таким образом, большой расход дорогостоящего кварца до 100 раза.

2. В лабораторных условиях обычно сплавляется до 500 граммов материала в промышленных условиях при внедрении данной технологии можно получить до 5 кг материала. Это дает возможность увеличить производительность 5-6 раза.

Можно полагать на сегодняшний день общее экономичность составляет 4 миллионов 150 тысяча суммов за год, а если перевести в долларах 2.500 тыс.долларов.

UnIvEnt

Enhancement of role of universities in transfer of innovations into enterprise